Odstavce článku

- 1 Oblasti použití

- 2 Klasifikace kotoučů pro úhlové brusky

- 3 Materiál řezného kotouče

- 4 Cena a výrobci

- 5 Vnější a vnitřní průměr řezných kotoučů

- 6 Další funkce

- 7 Tloušťka řezných kotoučů

- 8 Srovnávací přehled diamantových kotoučů

- 9 Vliv vlastností tvrdosti

- 10 Značení řezných kotoučů a jeho význam

- 11 Základní bezpečnostní opatření

- 12 Místo epilogu

Brusné nebo řezné kotouče jsou nástroje pro úhlové brusky (označované také jako „úhlové brusky“). Tyto nástroje jsou klasifikovány jako spotřební materiál, s nímž se provádějí pracovní postupy. Jinak známé jako kruhy (kvůli jejich podobnosti). Jsou založeny na sendvičové výztuži, ale místo z oceli se vyrábějí z abrazivních materiálů. Důvodem je, že pokud se dva ocelové prvky dostanou do kontaktu (jeden z nich se otáčí), oba se rychle přehřejí, což snižuje produktivitu. Brusná podložka se skládá z jemných úlomků karbidu nebo elektrokorundu, které mají zvýšenou hustotu. Při řezání kovu těmito kotouči jejich nejmenší úlomky jednoduše shoří, čímž vznikne řez.

Oblasti použití

Uvažované nástroje lze rozdělit podle použití do specifických kategorií materiálů – dřevo, kov nebo beton. Každý typ tohoto zařízení má své charakteristické vlastnosti, ale nejčastěji se používají řezací kotouče na kovy. Mezi tyto kovové předměty práce mohou patřit výrobky:

- Z kovů a jejich slitin;

- Z oceli;

- Vyrobeno z litiny;

- Vyrobeno z nerezové oceli;

- Neželezné kovy (měď a hliník);

- Z pozinkovaných výrobků.

Brusný kotouč se v zásadě liší od jiných kotoučů, které jsou vhodné pro řezání dřeva nebo betonu. Záleží na konzistenci brusného materiálu, který se u betonu a dřeva nanáší na kotouč.

Klasifikace kotoučů pro úhlové brusky

Brusné kotouče lze rozdělit do několika typů:

- mezní hodnoty;

- lešticí a brusné kotouče;

- ostření;

- Hrubovací kotouče.

Jaký materiál se používá ke zpracování:

-

kovové;

- dřevěné;

- beton;

- sklo.

Kroužkové kotouče se liší tvarem, tloušťkou, průměrem a materiálem. Pro jednoduché aplikace se používají běžné ploché brusné kotouče. Při řezání nebo broušení v těžko přístupných místech se používají kotouče ve tvaru talíře se zapuštěným upevněním.

Materiál řezného kotouče

Úhlová bruska neboli „úhlová bruska“ je univerzální zařízení, které lze použít místo mnoha jiných nástrojů, jako je například pila na dřevo nebo kov. Jejich univerzálnost je zajištěna použitím široké škály vložek z různých materiálů. Často se používají kovové řezné kotouče, ale méně často se používají k řezání dřeva, i když tyčová pila není pro tyto práce vhodná. Kotouče na řezání kovů se skládají ze dvou substrátů – zpevňující vrstvy základního materiálu a povrchové vrstvy karbidu křemíku nebo korundu. Ty jsou nanášeny ve formě malých nebo zvětšených zrn, která jsou spojena s výztužným základem, případně vyrobeným z vulkanitu nebo bakelitu.

Volba mezi vulkanitem a bakelitem

Výše uvedené materiály jsou téměř identické a běžně se používají při výrobě řezných kotoučů pro úhlové brusky. Samotná výztužná vrstva se vizuálně jeví jako mřížka z jemných ok, která je umístěna na vnitřní straně trysky. Jako výrazné pozitivní a negativní vlastnosti těchto základních materiálů lze uvést následující:

- Vulkanitový kotouč má vyšší pružnost, což umožňuje výrobcům nástrojů vyrábět nástroje s malou tloušťkou (od 0,8 mm). Jsou založeny na speciálně upravené pryži a síře. Dodávají brusnému kotouči pružnost, což je dobré pro produktivitu, protože pružnost zabraňuje rušení pracovního procesu cizími vibracemi. Zhutněná struktura celého materiálu zároveň zabraňuje riziku zlomení a poškození samotného kola. Vulkanitové brusné kotouče jsou vynikající pro jemné a plamenné řezání. Za nevýhodu těchto zařízení lze označit jejich slabou odolnost vůči zvýšeným teplotám, takže při dosažení hranice zahřátí 160-200 stupňů Celsia dochází k jejich destrukci. Z toho vyplývá pravidlo, že čím silnější a pevnější je řezaný předmět, tím rychleji se řezný kotouč zahřívá a tím nižší je jeho řezný výkon.

- Bakelitové základny vydrží teploty v rozmezí 250 až 300 stupňů Celsia, ale mají tendenci při provozu jiskřit. Jsou založeny na konzistenci formaldehydové pryskyřice v práškové formě a dalších plniv. Při řezání silných/těžkých kovů, jako jsou nosníky nebo kolejnice, je nutné používat tyto typy nožů. Bakelit je naopak méně pružný, což vede k vibracím při výrobě.

- Brusné kotouče s keramickým pojivem jsou nejdražší. Je to proto, že jsou založeny na mnoha různých materiálech – živci, křemeni, žáruvzdorném jílu, mastku a dalších. Jejich hlavní rozdíl spočívá v tom, že mohou snadno reagovat s vlhkostí a mají nehořlavé vlastnosti. Mezi nevýhody patří nízká odolnost vůči mechanickému namáhání. V zásadě jsou keramická lepená kolečka stejně vhodná pro silné i tenké materiály a předpokladem jejich použití je opatrné zacházení.

DŮLEŽITÉ ! Na brusných kotoučích nemusí být výztužné prvky, označované jako lepení. To samozřejmě ovlivní jejich pevnost a odolnost, ale takové modely budou mít nižší cenu. Pokud však na kotouči není výztužná vrstva, je lepší takové nástroje nepoužívat na hutné materiály!

Rozdíly mezi obrobky – karbid a elektrokorund

Z příslušných značek lze zjistit, jakým brusným prvkem je konkrétní kotouč opatřen. Funkčnost těchto položek je však omezena určitými vlastnostmi, proto se nedoporučuje používat je pro jakýkoli materiál. Elektrokorundové řezné kotouče jsou ideální pro řezání pevných ocelových předmětů. Je to proto, že vlákna oxidu hlinitého jsou měkčí, což má zásadní vliv na výkon v těžké oceli. Kotouče z karbidu křemíku mají vyšší tvrdost, a proto se nejlépe používají na neželezné kovy, nerezovou ocel, pozinkovanou ocel a jiné měkké předměty. Kromě toho se brusné kotouče z karbidu křemíku a oxidu hliníku vyznačují odolností vůči vysokým teplotám. Ty jsou například schopny odolat teplotám až 1900 stupňů Celsia, zatímco u prvních je tento ukazatel omezen na hranici 800 stupňů. Tento limit může být ještě nižší, pokud se jako brusné úlomky používají karbid boru nebo diamanty.

Cena a výrobci

Kovové disky od společnosti Hitachi

Řezné kotouče z nízké cenové kategorie se dobře hodí pro vzácné domácí práce: Sparta, Zubr, Tsentroinstrument. Jsou odolné při občasném použití.

Kvalita brusného materiálu není špatná a cena je přijatelná. Trik s touto třídou spotřebního materiálu spočívá v tom, že nepracujete dlouhé hodiny bez přerušení. Pokud kolo přestane řezat, lze jej vyčistit červenou nebo žlutou cihlou.

Profesionální kovové kotouče stojí přibližně třikrát tolik. Ale pouze ty jsou vhodné pro průmyslové použití. Jedná se o spotřební materiál, „Distar“, „Hitachi“. Denně zvládnou manipulaci s těmi nejobtížnějšími materiály. Profesionální kotouče jsou obecně určeny pro specifické materiály: železobeton, žula, dlaždice, ocel, neželezné kovy.

Video s testem řezných kotoučů na kovy:

Vnější a vnitřní průměr řezných kotoučů

Protože úhlové brusky mají různé rozměry a výkon, používají se v každé z existujících variant odpovídající velikosti kotoučů s různým vnitřním/vnějším průměrem. Moderní výrobci vyrábějí kotouče s následujícími rozměry (v milimetrech) pro různé typy „brusek:

- 115 – používá se výhradně u domácích spotřebičů s nízkým výkonem;

- 125 – vhodné pro úhlové brusky domácích i poloprofesionálních značek;

- 180 – jsou určeny pro středně výkonný a výkonný segment víceúčelových brusek;

- 230 – používají se na výkonných zařízeních pro přímé profesionální použití.

Válcová kola jsou k dispozici i ve velikostech větších než 300 mm, ale používají se pouze na speciálních strojích a pracovních strojích.

Co se týče otvorů pro usazení, t.. Při řezání mnoha druhů materiálů (beton, keramika atd.) je „rozptyl“ v číslech podstatně menší – existují pouze tři hlavní typy (v milimetrech):

- 22;

- 22,23;

- 32.

Druhý typ je nejoblíbenější, protože je vhodný pro šroubové štípačky s dvojitým rozměrem hřídele – 22, 23 a 22 milimetrů. 32 milimetrové otvory v kotoučích naznačují jejich použití pouze na speciálních strojích. K dispozici jsou jemnější vnitřní průměry, např. 10, 13 a 16 milimetrů. Většinou jsou určeny pro jemnou („šperkařskou“) práci a mají vnější průměr menší než 100 milimetrů.

Další funkce

Velikost zrna hraje u brusných kotoučů úhlových brusek důležitou roli. Čím vyšší je tato hodnota, tím jemnější je velikost brusných částic, a tedy i jemnější mletí:

- 40-80 – Předběžné obrábění;

- 100-120 – vyrovnávání

- 180-240 – dokončovací broušení.

Diamantový lešticí kotouč zrnitosti na pružné podložce: 50, 100, 200, 400, 600, 600, 800, 1000, 1500, 2000 a 3000 (nejmenší zrnitost). Velikost zrna je uvedena na zadní straně.

Diamantové řezné kotouče se vyrábějí ve čtyřech variantách:

- Kontinuální („koruna“). Jsou určeny pouze pro mokré řezání. Břit je průběžný. Tento typ čepele umožňuje rychlejší práci, čistý řez bez třísek.

- Segmentované. Segmentové kotouče mají na řezné hraně rovnoměrně rozmístěné drážky, které jsou vystředěné. Rozdělují disk na stejné segmenty. Segmentová kola se používají při řezání za sucha.

- Kombinace („turbo“). Okraj kotouče je vroubkovaný a obsahuje šikmé drážky. Tento typ kotouče je univerzální, vhodný pro suché i mokré řezy.

- Turbo segmentovaný. Jejich ostří je také vroubkované, ale rozdělené na segmenty jako u segmentového kotouče. Vhodné pro řezání za sucha. Speciální tvar zvyšuje produktivitu.

Při řezání mnoha typů materiálů pomocí motorové půdní frézy (beton, keramika atd.) na. .) vytváří velké množství prachu. Je vhodné zabránit škodlivým účinkům na obsluhu a zamezit padání prachu do okolí. Proto se používá technika „mokrého řezání“. Ujistěte se, že je břit během práce udržován vlhký vodou, což vede k menší prašnosti.

Na trhu jsou k dispozici přírubové rázové brusné kotouče. Příruba bezpečně a rychle upevňuje kotouč, zvyšuje tuhost, snižuje vibrace, zvyšuje přesnost obrábění, rozšiřuje možnosti nástrojů, umožňuje práci na „mrtvých bodech“, plochých úhlech.

Tloušťka řezných kotoučů

Hrubší se častěji používají k mletí/mletí, jemnější (např.. tenké) – pro provádění řezů/řezání. Minimální tloušťka kotouče však nesmí být menší než 0,8 mm a maximální tloušťka nesmí překročit 4 mm. Při výběru tloušťky kotoučů je třeba zohlednit následující kategorie:

- Při zmenšení tloušťky nástroje je k efektivnímu řezání zapotřebí méně úsilí a času;

- V případech, kdy se používá silnější kolečko, zabere kvalitní práce více času a úsilí.

Někteří však stále dávají přednost silnějším diskům, protože jsou robustnější a méně náchylné k poškození. Praxe však ukazuje opak: tenký kotouč je pro řezání kovů mnohem bezpečnější, ale je třeba jej před zahájením práce správně vybrat. Na druhou stranu je bezpečnost odůvodněna vyšší pružností s možností ohýbání bez poškození, což u silnějších nástavců není možné.

V tabulce naleznete specifikace produktu, které vám pomohou rozhodnout, který z nich je pro vás ten pravý:

| Název | Průměr čelní desky, mm | Tloušťka kola, mm | Průměr kruhu, mm | Hmotnost diamantového kotouče, gramy | Země výrobce | Cena v korunalech |

DIAM KERAMIKA 000211 |

22.2 | 1.6 | 180 | 300 | Česká republika | Od 745 |

Tvrdá keramika Di-Star 1A1R (11120048015) |

25.4 | 1.6 | 200 | 360 | Ukrajina | Od 1500 |

KEOS DBP01.115 |

22.2 | 1.4 | 115 | 120 | Jižní Korea | Od roku 1310 |

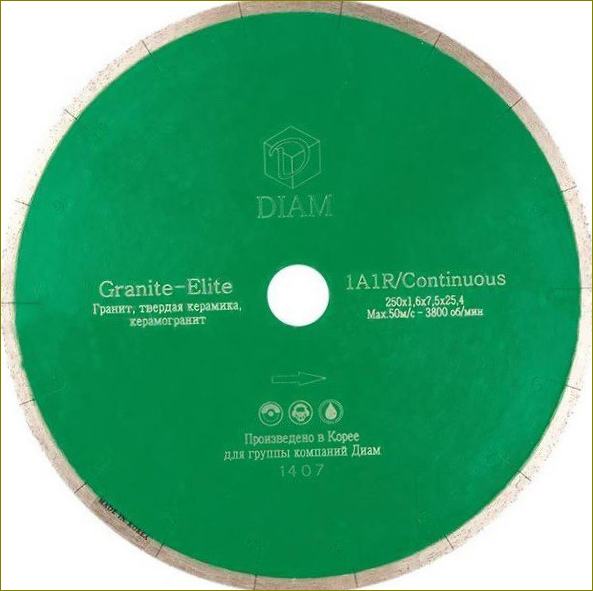

Diam Granite-Elite 000202 |

25.4 | 1,6 | 250 | 645 | Čína | Od 2673 |

01-26-230 |

22, 23, 25.4 | 1.6 | 230 | 600 | Česká republika | Od 4256 |

01-61-126 |

22.2 | 2.8 | 125 | 160 | Česká republika | Od roku 1609 |

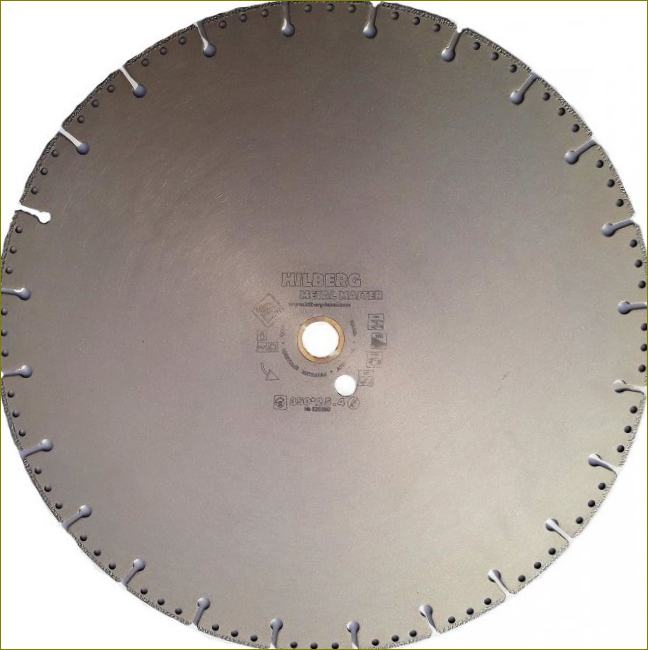

Hilberg Super Metall 520350 |

20, 25.4 | 2.7 | 350 | 1194 | Česká republika | Od 7161 |

BIZON 0515001 |

22.2 | 2.2 | 230 | 660 | Česká republika | Od 575 |

PRAXE 030-771 |

22.23 | 3 | 150 | 170 | Česká republika | Od 1290 |

GRAFF GDD 18 350.10 |

20 | 3.4 | 350 | 700 | BěloČeská republika | Od 7161 |

BOSCH 2608603241 |

22.23 | 2 | 150 | 2180 | Německo | Od 7483 |

HUSQVARNA 5748362-03 |

25.4 | 2.4 | 230 | 1710 | Švédsko | Od 16300 |

Vliv vlastností tvrdosti

Uvažované modely disků mají různé stupně tvrdosti, které závisí na výrobním materiálu. Čím tvrdší je obráběný materiál, tím tvrdší materiál nástroje je třeba použít. Následující tip je ukázkovým příkladem: pro řezání/řezání litiny, kovu nebo oceli používejte elektrokorundové nástroje. Pro řezání hliníku, mědi nebo nerezové/pozinkované oceli však postačí hrot z karbidu křemíku. Nezapomeňte také, že tvrdost kotouče je ovlivněna také zrnitostí, která je uvedena na čelní straně kotouče a označena písmeny „M“ a „T“ („měkký“, resp. „tvrdý“).

DŮLEŽITÉ! Sledujte také „index tvrdosti“, který je označen dvěma číslicemi následujícími za příslušným písmenem abecedy. Čím vyšší číslo, tím vyšší tvrdost.

Značení řezných kotoučů a jeho význam

Všechny řezné nástroje pro příklepové vrtačky musí být označeny následujícími informacemi, které obsahují všechny potřebné technické údaje. Pouze znalost a dešifrování zde uvedených hodnot vám pomůže vybrat správný typ bitu. Níže je uveden seznam hlavních informací, které musí být uvedeny:

- Úplně nahoře je uveden název výrobce.

- Velikost vnitřního průměru (kroužku otvoru), tloušťka a vnější průměr jsou uvedeny přímo pod otvorem a lze je popsat jako „180 x 1 x 22“.

- Materiál předmětů, na které lze brusný kotouč použít. Obvykle se píší římskými písmeny, např. Metal pro brusné modely, Steel pro řezání oceli, Aluminium pro řezání hliníku a jiných neželezných kovů, Inox pro nerezovou ocel, Castrion pro litinu a ocelolitinu. K dispozici jsou také univerzální nástroje, které jsou označeny symbolem „Uni“.

- Typy trysek s ohledem na konstrukční vlastnosti dosedacího otvoru. Plochý kruh se označuje číslem 41 a kruh s posunem ve směru 42 číslem 42 (takto se obvykle označují brousicí a brusné bity).

- Materiál spoje – označuje vulkanit, bakelit nebo keramický podklad. U Českych modelů se označuje dvěma písmeny, např. „BU“ pro „Bakelite Reinforced“. Stejné označení lze v angličtině identifikovat jako „BF“ pro „Bakerite forced“.

- Typ materiálu disku. A znamená „A“ pro oxid hlinitý, C pro karbid křemíku. Předcházející číslice označuje velikost fragmentu (zrna).

- Tvrdost se označuje písmeny „M“ a „T“, za nimiž následuje příslušný index tvrdosti.

- Omezení pracovní rychlosti – závisí na typu výztužného spoje. U bakelitu je tato hodnota nastavena v rozmezí 80 až 100 metrů za sekundu, u vulkanitu se pohybuje v rozmezí 50 až 80 metrů za sekundu. Celkovou rychlost práce určuje rychlost otáčení.

- Datum expirace je nejdůležitějším parametrem, který ovlivňuje celkovou použitelnost disku. V dnešní době tomuto termínu věnuje pozornost jen málokdo, což často vede nejen k rozbití nářadí, ale také ke zranění osob. Proto je nutné tento parametr před nákupem zkontrolovat. Je označen měsícem a rokem a je umístěn na ocelové části kroužku sedla. Pokud tato lhůta uplynula nebo do ní zbývá méně než jeden měsíc, je použití takového disku přísně zakázáno.

DŮLEŽITÉ! Kromě základních informací mohou být na lícní straně disku uvedeny i další údaje, pokud si to výrobce přeje. Mohou obsahovat název GOST, podle kterého bylo kolo vyrobeno, jeho třídu nevyváženosti, zvukový index a další podobné nepovinné informace.

Základní bezpečnostní opatření

Nainstalujte kruh na správnou stranu

Na čelní straně disku je logo výrobce, technické značky a kovová podložka. Druhá strana, která je bez nápisů, takovou podložku nemá. Na samotných discích není zpravidla uvedeno, na kterou stranu je správné je instalovat, takže zde se hodí jednoduchá logika:

- Pokud je řezací nástavec namontován tak, že vzor a značení směřují ven, vždy vidíte, co používáte. A tato skutečnost není nepodstatná, pokud nástroj používá více osob najednou.

- Pokud je naopak kotouč namontován vzorem dovnitř, tj. s výstupkem směřujícím dovnitř, může dojít ke zranění obsluhy.. „košili“ k převodovce zařízení a její kovová podložka bude směřovat k přírubě, bude zřejmé, že brusný povrch se bude dotýkat přítlačné matice. Během práce by tak mohlo dojít k přešroubování matice a nebylo by možné ji vyšroubovat. Mohlo by dojít k poškození nástroje.

DŮLEŽITÉ! K vyšroubování upínací matice, kterou lze našroubovat i ručně pomocí samodotahování, je třeba použít klíč běžně dodávaný s rázovým utahovákem.

Proces řezání: směr létajících jisker

Každý profesionál používá svůj vlastní způsob manipulace s řezačkou šroubů. Řezání lze provádět jiskrami směrem k sobě i od sebe. Obě metody mají své výhody i nevýhody.

Při řezání s jiskrami, které padají směrem od obsluhy, je třeba

- Pracovní plocha není zakrytá (nezakrývá ji smyk jisker);

- Jiskry létají v opačném směru než obsluha a riziko náhodného popálení oděvu je téměř nulové.

Nevýhodou je, že může dojít ke „zpětnému výstřelu“, a pokud obsluha není schopna nástroj udržet v rukou, může jednoduše letět jeho směrem, což může způsobit zranění.

Při řezání ve vlastním směru:

- Padající jiskry pokryjí pracovní prostor;

- Jiskry dopadají na oděv.

Výhodou je, že ani při zpětném nárazu není ohrožena bezpečnost obsluhy – nástroj letí přímo opačným směrem.

Žádné riziko zaseknutí nástroje

Zvláštní bezpečnost je třeba dodržovat při řezání silných obrobků (např. profilových trubek). V tomto případě je nutné obrobek správně umístit, aby se na konci řezu okraje drážky nezavřely a nezachytily samotný kotouč. Taková situace by mohla vést nejen k poškození disku nebo celého stroje, ale také ke „zpětnému zásahu“. Při řezání kovových předmětů je proto důležité dbát na to, aby se hrany obrobku otevíraly co nejpomaleji nebo aby jednoduše nepřekážely řeznému kotouči. Za tímto účelem lze desky umístit pod velký předmět nebo, pokud pracujete na pracovním stole, lze použít pouze okraj předmětu.

Místo epilogu

Analýza současného ruského trhu se strojními řeznými kotouči ukazuje, že nejoblíbenější je nižší segment a že potenciální zákazníci raději obětují trvanlivost ve prospěch kvalitního řezu, ale s krátkou životností. Tento segment je hustě obsazen naprosto odlišnými výrobci – Českymi, západními i asijskými. Segment střední třídy je nejméně oblíbený kvůli nízké poptávce mezi poloprofesionály. Profesionální a prémiové řady jsou však také žádané, ale jen pro velmi úzký okruh zákazníků. Zákazníky jsou především velké specializované organizace.

Jaké jsou nejlepší řezné kotouče pro úhlové brusky v roce 2022?

V roce 2022 jsou nejlepší řezné kotouče pro úhlové brusky ty, které kombinují vysokou kvalitu materiálu, dlouhou životnost a výkonné řezné vlastnosti. Některé z nejlepších značek řezných kotoučů na trhu jsou Bosch, Makita, Dewalt a Norton. Kotouče s karbidovou povrchovou úpravou poskytují lepší výkon a odolnost, zejména při řezání tvrdých materiálů, jako je ocel nebo dlaždice. Je důležité zvolit kotouč s diametrem a tloušťkou odpovídajícími úhlové brusce a konkrétním úkolům. Před výběrem je vhodné zvážit typ a tloušťku materiálu, který bude řezán, a také počítat s individuálními potřebami a preferencemi.

V roce 2022 jsou nejlepšími řeznými kotouči pro úhlové brusky ty s diamantovým povlakem, který nabízí vysokou odolnost a dlouhou životnost. Mezi oblíbené značky patří například Bosch, Makita nebo DeWalt. Důležité je také vybrat správnou velikost a tloušťku kotouče v závislosti na konkrétních pracích, které budete provádět. Doporučuje se investovat do kvalitního řezného kotouče, který vám umožní efektivní a bezpečné řezání různých materiálů.

Mohl byste mi prosím doporučit nejlepší řezné kotouče pro úhlové brusky v roce 2022? Hledám kvalitní značku, která by mi pomohla v řezání různých materiálů. Děkuji!